Нефтяной кокс является твердым остатком вторичной переработки нефти или нефтепродуктов, получаемый при коксовании нефтяного сырья. Внешне гранулы кокса имеют неправильную форму и представляют собой черные комочки (или частицы) с металлическим блеском. Кокс имеет пористую структуру, его основным составляющим элементом является углерод (более 80%), остальное составляет водород, кислород, азот, сера и металлические элементы.

Нефтяной кокс обладает уникальными физико-химическими и механическими свойствами. Нелетучий углерод, который является тепловой частью сам по себе, летучие вещества и минеральные примеси (сера, соединения металлов, вода, зола и т.д.), все эти показатели определяют химические свойства кокса.

Игольчатый кокс: имеют очевидную игольчатую структуру и волокнистую текстуру, применяется, в основном, в качестве мощного графитового электрода при производстве стали. Игольчатый кокс имеет строгие требования к качеству по количеству содержания серы, золы, летучих компонентов, а также истинной плотности и т.д. Таким образом, существуют специальные требования по обработке игольчатого кокса и сырья.

Губчатый кокс: высокая химическая реакционная способность, низкое содержание примесей, в основном используется в алюминиевой и угольной промышленности.

Коксовый орешек или шаровидный кокс: имеет цилиндрическую сферическую форму, диаметр 0.6-30 мм. Он может быть использован только для производства электроэнергии, производства цемента и промышленного топлива.

Коксовый порошок: тонкие частицы диаметром от 0.1 до 0.4 мм. Высокое содержание летучих веществ и коэффициент термического расширения делает его неподходящим для непосредственного использования в электродах и угольной промышленности.

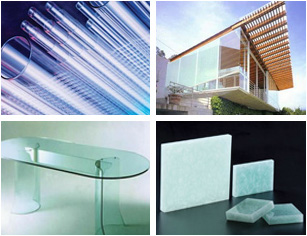

Основные области применения нефтяного кокса для алюминиевой промышленности, на которые приходится более 65% от общего объема нефтяного кокса, а затем углерода, кремния и других промышленных плавильных производств, нефтяной кокс в качестве топлива в основном цемент, производство электроэнергии, стекла, и т.д. промышленности, меньше удельный вес. В настоящее время, поставки нефтяного кокса и спроса в основном то же самое, но из-за большого количества высоким содержанием серы экспорта нефтяного кокса, что делает полное отсутствие внутренних поставок нефтяного кокса, по-прежнему необходимо импортировать с высоким содержанием серы нефтяного кокса дополнения. При строительстве в последние годы, большое количество коксующихся единиц, отечественное производство нефтяного кокса будет в дальнейшем расширяться.

Применение порошка нефтяного кокса при изготовлении стекла

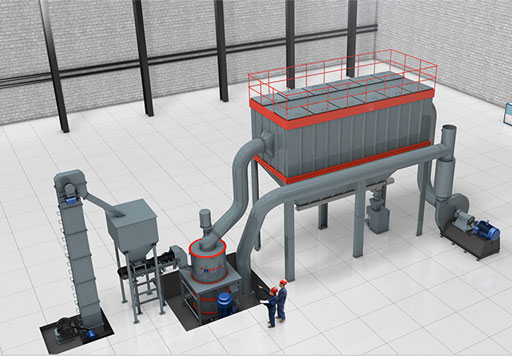

1. Стекловарная печь непрерывного действия - оборудование, которое будучи включено однажды, будет работать без выключения вплоть до произведения капитального ремонта (то есть, от 3 до 5 лет). Для поддержания постояннной температуры в 1000 градусов, необходимо непрерывно добавлять в печь горючее. Таким образом, зачастую, подобную печь сопровожадет мельница, которая будет обрабатывать кокс.

2. Стекольная промышленность, как правило, использует нефтяной кокс тониной 200 меш D90.

3. Влажность сырого кокса составляет от 8% до 15%, поэтому материал должен быть подсушен перед помолом в мельнице.

4. Кроме того, качество готового продукта-помолотого кокса-тем лучше, чем меньше влажность, поэтому для помола подойдет мельница с открытой системой.

Выбор мельницы для помола нефтяного кокса

Наибольший объем порошка топливного кокса получают при обессеривании электростанций.

Основные параметры

| Коэффициент размолоспособности | Влажность сырья (%) | Влажность продукта (%) |

|---|---|---|

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

1. Коэффициент размолоспособности нефтяного кокса является важным фактором для увеличения производительности - чем он ниже, тем ниже будет производительность.

2. Влажность сырого материала, как правило, равна 6%. Для материалов с влажностью выше 6% мельница должна быть оборудована сушилкой или трубопроводом с горячим воздухом.

Выбор мельницы для помола нефтяного кокса

|

75 микрон D90 |

Мельница Раймонд |

Мельницы Раймонд от Гуйлинь Хончен были введены в индустрию производства порошка нефтяного кокса в 2008 году и в наши дни знаимают 90% всего рынка. Проект по использованию топливного нефтяного кокса появился несколько лет назад, большинство из производителей используют мельницы Хончен серии HCM. |

|

Вертикальная мельница |

Вертикальные мельницы позволяют сэкономить электроэнергию и площадь рабочего цеха, кроме того, благодаря трубопроводу с потоками горячего воздуха, можно сэкономить на дополнительном оборудовании. |

|

|

Ударная мельница |

До 2009 года ударные мельницы составляли 80% от всего рынка, однако после 2009 года эта цифра стала резко сокращаться. |

Мельницы Раймонд: высокие капитальные вложения, высокая производительноость, низкое потребление энергии, стабильная работа оборудования, низкие ремонтные расходы, приоритетный выбор для помола нефтяного кокса.

Вертикальная мельница: высокие капитальные вложения, высокая производительноость, высокое потребление энергии.

Ударная мельница: низкие инвестиционные расходы, низкая производительность, высокое потребление энергии, не стабильная работа, высокие ремонтные расходы.

В стекольной промышленности используется порошок нефтяного кокса размером 75 микрон D90.

Мельницы Хончен серии HCM для помола нефтяного кокса имеют ряд следующих преимуществ:

Вертикальная структура маятника: сильная размолоспособность, высокая производительность - на 30% выше, чем стандартная маятниковая мельница и на 200% выше, чем ударная.

Высокая точность классификации: точность отбора для фракции 75 микрон может доходить от D90 до D99.

Низкий уровень шума и вибрации, высокая экологичность оборудования.

Простое техническое обслуживание, низкие затраты на ремонт, низкие затраты на рабочую силу.

Температура воздуха в трубопроводе может достигать до 300°C в соотвествии с требованиями к влажности продукта.

Примечание: мельницы Хончен HCM1300 и HCM1700 в настоящее время составляют 90% рынка помола нефтяного кокса в Китае.

Первая фаза:

сырой материал дробится в дробилке на куски размером от 15 до 50 мм.

Вторая фаза:

раздробленный известняк отправляется элеватором в накопительный бункер, а затем питатель отправляет материал в главную мельницу на размол.

Третья фаза:

просеивание в сепараторе. Порошок, размер которого не соответствует установленному стандарту, будет отправлен в мельницу на повторный помол.

Четвертая фаза:

подрешетный порошок вместе с потоком воздуха вылетает в коллектор, откуда затем выходит в виде готового продукта, который затем транспортируется в бункер. Наконец, порошок загружают в цистерну или упаковывают.

Модель, количество комплектов: 3 комплекта мельниц HCM2000, 1 комплект мельницы HCM1700

Материал: коксовый орешек, губчатый кокс

Фракция продукта: 75 микрон D95

Производительность: коксовый орешек HCM2000 14-20 т/ч,

HCM1700 6-7 т/ч;

губчатый кокс HCM2000 15-20 т/ч, HCM1700 7 т/ч

Перед подписанием контракта клиент исследовал рынок измельчительного оборудования в поисках лучшего варианта мельницы для обработки нефтяного кокса и остановился на мельницах Раймонд HCM1700 и HCM2000 компании Хончен. За следующие три года сотрудничества с Хончен заказчик создал целую линию производства по обработке нефтяного кокса, высоко оценив стабильность работы, высокую производительность, низкое энергопотребление и экологичность производимого Хончен оборудования.

Узнать цену и получить информацию

Чтобы узнать расценки и получить дополнительную информацию, просто заполните форму ниже. Наш сотрудник свяжется с вами в течении одного рабочего дня. Кроме того, вы можете позвонить нам или отправить email. (* Поля, обязательные к заполнению).